Wolframové elektrody pro TIG svařování.

Autor: administrator <admin(at)svarbazar.cz>, Téma: Svařování pod argonem TIG/WIG, Vydáno dne: 16. 11. 2006

Druhy wolframových elektrod.

Wolframové elektrody pro TIG svařování lze rozdělit podle příměsí (legur). Kromě nelegované elektrody z čistého wolframu se používají elektrody legované oxidy Thoria, Lanthanu, Ceria a Zirkonu. Pro snadné odlišení jednotlivých typů se používá barevného značení vždy jednoho konce elektrody. Přiřazení barev jednotlivým typům je v následující tabulce:

| Označení elektrody | Barva | Legování |

| WP | zelená | čistý wolfram 99,8% |

| WT 10 | žlutá | thorium 1% ThO2 |

| WT 20 | červená | thorium 2% ThO2 |

| WT 30 | fialová | thorium 3% ThO2 |

| WT 40 | oranžová | thorium 4% ThO2 |

| WC 20 | šedá | cerium 2,0% CeO2 |

| WL 10 | černá | lanthan 1,0% LaO2 |

| WL 15 | zlatá | lanthan 1,5 % LaO2 |

| WL 20 | modrá | lanthan 2,0% LaO2 |

| WZ 08 | bílá | zirkon 0,8% ZrO2 |

WP - čistý wolfram. Elektroda je vhodná pro svařování slitin hliníku střídavým proudem. Zde vyniká dobrou stabilitou oblouku.

Naopak nevhodná je pro svařování stejnosměrným proudem. Jako jediná se WP elektroda nebrousí do špičky.

WT - obsah thoria způsobuje snížení výstupní práce a zvýšení emise elektronů. Se stoupajícím obsahem thoria se zlepšuje:

- zapalovací vlastnosti

- trvanlivost

- proudová zatížitelnost

POZOR ! Thorium je radioaktivní prvek. Se stoupajícím obsahem Thoria roste radioaktivita těchto elektrod ! Nebezpečí thoriovaných elektrod není v záření gama (zanedbatelné) ale v záření alfa. Radioaktivní částice se usazují v plících a v nejhorším případě mohou způsobit rakovinu. Pokud jsou přesto použity, je nutné důkladné odsávání při broušení i při svařování. Práce s těmito elektrodami bez těchto opatření je nezodpovědná a vede ke komplikacím z hlediska bezpečnosti práce. V dohledné době lze očekávat přechod od WT elektrod k elektrodám WC a WL.

WC - cerované elektrody jsou univerzální pro téměř všechna použití. Lze je použít pro svařování stejnosměrným i střídavým proudem. Cerované elektrody jsou vhodné pro svařování nelegovaných i legovaných ocelí, slitin hliníku, slitin titanu, niklu, mědi a hořčíku. WC elektrody mají svářecí vlastnosti podobné jako WT elektrody: velmi dobré zapalovací vlastnosti - i při teplé elektrodě, dobrá trvanlivost a proudová zatížitelnost. Podstatně méně však zatěžují životní prostředí a zdraví svářeče.

WL - lanthanované elektrody jsou stejně jako WC elektrody univerzální pro téměř všechna použití při svařování střídavým i stejnosměrným proudem. Lathanované elektrody předstihují cerované zejména v oblasti nízkých proudů. Jsou tak vhodné i pro svařování plasmou a mikroplasmou. Vyšší podíl lathanu usnadňuje zapalování, zejména při automatizovaném svařování (orbitální, robotické, polohovací stoly atd.)

WZ - obsah zirkonu minimalizuje tvorbu wolframových vměstků ve svarovém kovu. Použití je hlavně pro střídavý proud a tedy pro svařování hliníkových materiálů jako náhrada WP elektrod. Pro stejnosměrný proud je lze použít jen podmíněně.

Jakou elektrodu tedy zvolit ?

Obecně se dnes etablují jako standardy elektrody WC 20 (šedá) a WL 15 (zlatá). Tyto typy pokrývají široký okruh materiálů jako je: Hliník, nerez, uhlíková ocel, bronz, titan, měď atd.

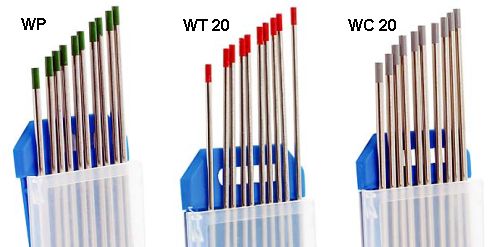

Příklady wolframových elektrod pro TIG svařování.

Průměr elektrod a jejich délka.

Wolframové elektrody se standartně vyrábějí v těchto průměrech:1,0 - 1,6 - 2,0 - 2,4 - 3,2 - 4,0 - 4,8 - 6,0 a 6,4 mm.

Standartně vyráběné délky jsou:

50, 75, 150 a 175 mm.

Vzdálenost elektrody od materiálu - délka oblouku.

Výrobci doporučují aby použitý průměr elektrody byl rovněž vzdáleností od materiálu, tedy elektroda o pr. 2,4 mm má být udržována ve vzdálenosti 2,4 mm od základního materiálu. Délka oblouku by měla být po celou dobu svařování udržována stejná.

Broušení wolframových elektrod.

Tvar konce elektrody ovlivňuje podstatným způsobem průběh svařování a kvalitu svaru. Elektrody se brousí do špičky. Délka špičky má být asi 1 - 1,5 násobek průměru (pro pr. 2,4 mm = délka špičky 2,4 - 3,6 mm), viz následující obrázek:

Vztah délky špičky k průměru elektrody

Špička elektrody má být po broušení otupena tak, aby průměr otupení špičky byl cca. 10% průměru elektrody. (elektroda pr. 2,4 mm = cca 0,24 mm). Otupení způsobí významné snížení zatížení špičky a tím zřetelné prodloužení životnosti. Před broušením je nutno zkontrolovat, aby konec elektrody nebyl nalomen nebo naříznut. Mezní pevnost zrna elektrody je totiž menší než pevnost jednotlivých krystalů. Elektrody mají proto sklon uvolňovat se při mechanickém namáhání podél zrn. Vysoké zahřátí při svařování pak způsobuje tvoření trhlin ve špičce. Broušení elektrod musí probíhat nanejvýš opatrně, aby se zabránilo poškození hranic zrn mechanickou silou. Broušení se musí provádět jen lehkým tlakem, protože při velké tvorbě tepla může dojít rovněž k napětí v zrnech a poškození hranic zrn. Ruční broušení je nevhodné! Je nutné používat brusný kotouč s co nejjemnějším zrnem. Nejlepší je diamantový kotouč s umělohmotnou nebo kovovou texturou. Korundové brusné kotouče vykazují vzhledem k jejich tvrdosti horší brusné výsledky. Čím je jemnější broušení, tím je vyšší životnost elektrody. Ideální je použití speciální brusky na wolframové elektrody. Je sice dost drahá, ale pro specializovaná svářecí pracoviště se vyplatí.

Speciální bruska na wolframové elektrody.

Směr broušení: je důležité brousit elektrodu podélně tak, aby vrypy po broušení byly rovnoběžně s podélnou osou elektrody.

Správné podélné broušení wolframové elektrody

Při příčném broušení způsobují rýhy nestabilní oblouk a vylamování částeček wolframu, které se potom mohou dostat do lázně. Nehledě na to, že při příčném broušení bychom elektrodu snadno zlomili. Elektrodu je při broušení nutné otáčet velmi pomalu. Vliv směru broušení ukazuje následující obrázek.

Vliv směru broušení špičky

Vystředění: velmi záleží na tom, aby špička byla obravdu v ose elektrody. Při excentricitě vzniká nebezpečí nestabilního oblouku. Zejména při automatickém svařování pak vzniká nebezpečí, že ačkoliv je elektroda přesně fixována k materiálu úchytem elektrody, vadné vycentrování špičky způsobí, že svařovací energie není přivedena na požadované místo.

Úhel nabroušení: spolu s průměrem elektrody má tento úhel rozhodující vliv na kvalitu svaru. Vyobrazení znázorňuje, jaký tvar má tavná lázeň při stejném proudu ale různých úhlech špičky. Oblouk je zrcadlovým obrazem úhlu broušení. Ostrý úhel elektrody přenáší energii na malou plochu s velkým natavením. Tupý úhel elektrody přenáší stejný svařovací proud na velkou plochu s poměrně mělkým natavením. Jak již bylo uvedeno výše, platí že délka špičky má být asi 1 - 1,5 násobek průměru. Z toho vylývá úhel zbroušení. Je ale samozřejmně možné pro dané podmínky zvolit úhel jiný.

Vliv excentricity a geometrie špičky

Je třeba dbát na to, aby elektrody byly v pravidelných intervalech pečlivě přebrušovány a to už před jejich opotřebením. V žádném případě se nesmí čekat na to, až se kvalita svaru nebo zapalovací vlastnosti viditelně zhorší. Okamžité přebroušení je také nutné v případě dotyku elektrody s tavnou lázní.

Proudová zatižitelnost wolframových elektrod.

Následující tabulka zobrazuje jaké rozsahy proudu můžeme použít pro wolframové elektrody různých průměrů. Tabulka je sestavena zvlášť pro elektrody z čistého wolframu (WP) a pro legované elektrody (Leg. = ostatní). Dále je zohledněn druh proudu (AC/DC) a v případě stejnosměrného proudu také polarita (přímá/nepřímá):

| Proudová zatižitelnost wolframových elektrod | ||||||

| Průměr elektrody v mm | Stejnosměrný proud (DC) v A | Střídavý proud (AC) v A | ||||

| - pól | + pól | |||||

| WP | Leg. | WP | Leg. | WP | Leg. | |

| 1.0 | do 65 | do 75 | - | - | do 25 | do 30 |

| 1.6 | 45-90 | 60-160 | do 20 | do 20 | 30-90 | 30-120 |

| 2.4 | 80-160 | 150-250 | 10-25 | 10-25 | 80-140 | 100-210 |

| 3.2 | 150-290 | 220-330 | 15-30 | 15-30 | 130-190 | 150-260 |

| 4.0 | 180-260 | 310-490 | 25-45 | 25-45 | 180-270 | 240-350 |

| 4.8 | 240-450 | 460-640 | 40-60 | 40-60 | 250-350 | 310-450 |

| 6.4 | 350-800 | 480-850 | 50-90 | 50-90 | 320-460 | 380-530 |

Z tabulky je mimo jiné také patrné proč vám wolframová elektroda shoří, pokud omylem připojíte hořák na plusový vývod vašeho svářecího invertoru ...

Obecné poznámky k TIG svařování

Pro dobré výsledky svařování TIG je třeba použít kvalitní zdroj nejlépe s bezkontaktním HF zapalováním, odpovídajícím výkonem a event dalšími parametry jako např. pulzace apod. Dále je nutný správný plyn. Pro TIG svařováni přichází v úvahu pouze inertní plyny. Lze použít "čistý" nebo "velmi čistý" Argon se stupněm čistoty 4,6 resp 4,8. Pro některé případy, jako např. svařování titanu, je nutný Argon se stupněm čistoty dokonce 5,0. Dále je možné použít směsi Argonu a Helia (max do 95% podílu He). Jako nový trend se doporučuje svařování s nepatrným podílem vodíku, kdy vodík redukovaně působí na zbytkový kyslík ve svaru. Pro ruční svařování je to směs Argonu s 2% Vodíku, pro automaty až 5% Vodíku. Velmi důležitá je optimální ochrana plynem při svařování. Přítomnost kyslíku způsobuje za prvé oxidaci elektrody (modrání) a za druhé chyby sváru (vodíkové trhliny). Je třeba dbát i na těsnost vedení plynu v hořáku aby nebyl přisáván kyslík. Keramická hubice hořáku by neměla být příliš malého průměru, aby elektroda i svár byly dobře chráněny. Elektroda nemá vyčnívat více než 5 mm z hubice. Plyn musí být správně dávkován. Nedostatek plynu způsobuje míchání se vzduchem a tím nedostatečnou ochranu svarové lázně. Stejný efekt má ale i příliš velký průtok plynu, neboť je podtlakově na výstupu hubice přisáván vzduch a mísí se do ochranného plynu. Po ukončení svaru musí být elektroda i svar ofukovány plynem do ochlazení pod 300 st.C. Zpravidla by dofuk měl trvat nejméně 30 sekund při průtoku plynu 8 l/min. Velký vliv na kvalitu svařování metodou TIG má výběr vhodné wolframové elektrody. Je nutné zvolit vhodný typ elektrody, průměr, geometrii hrotu, apod. A právě s výběrem elektrody by vám měl pomoci tento článek.Zpracováno z podkladů firmy MUHLMEIER GMBH. Překlad: ing. Vít Joura.